科普 | 干式变压器匝间短路故障分析与处理

1.干式变压器的绝缘结构

从结构上分为主绝缘和纵绝缘。主绝缘是外部绝缘,指线圈和其他结构的绝缘,可分为相间绝缘、绕组对地绝缘和同相内的不同绕组间绝缘。纵绝缘是内部绝缘,指同一相线圈的绝缘,由内至外可逐次分为匝间、层间及段间绝缘。

干式变压器在运行过程中要承受电场、热量等因素的影响。绝缘材料在电场、热量等因素的影响下,绝缘性能逐渐下降,当超过临界点时,绝缘被击穿,造成短路故障。

2.干式变压器的故障分类

干式变压器的故障可分类如下:①相间短路;②单相接地短路;③绕组内的匝间短路;④过载;⑤变压器的绕组温度过高。

树脂浇注干式变压器的匝间、层间短路较为常见。造成匝间短路的原因多数是在浇筑工序中,树脂中含气隙或树脂配比异常,造成在匝间绝缘处树脂未填满或树脂与电磁线绝缘漆融合性不好,导致该处先发生局部放电,从而导致匝间的绝缘结构损坏。

故障概述

某日监控室报警,低压配电室前置柜断路器(VCB)跳闸,变压器低压总进线断路器(ACB)自动分闸,低压母线联络断路器(ACB)自动合闸,后端负载由对侧变压器带载。值班人员到达现场后,发现有浓烟且前置开关柜跳闸,通过应急处置措施,将隔离变压器高低压侧隔离后,打开变压器外壳柜门,发现C相高压线圈内壁有灰喷出,下部有绝缘筒熔化物滴下,高压线圈树脂层有开裂,初步确认为C相高压线圈故障。现场对故障变压器高压线圈的直流电阻测试,阻值分别为:A相365.8mΩ、B相367.2mΩ及C相340.1mΩ,C相直流电阻偏小,判断为C相高压线圈内短路。

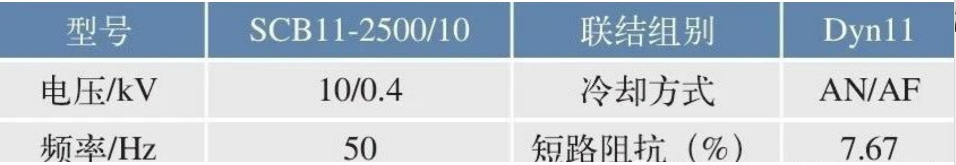

基本参数见表1。

表1 基本参数

2.生产流程排查

根据变压器的生产编号,调出该台变压器生产的原始数据,包含原材料进厂检验、生产过程记录、生产设备记录及出厂试验数据等均正常。调阅交接试验数据均在正常范围,运行环境良好,环境温度25℃,故障前负载率在20%上下。

3.高压线圈解剖

变压器返厂后,对高压线圈解体后发现树脂端面和内壁膨胀开裂,如图1、图2所示。将线圈膨胀的内层树脂剥离,将线圈几处开裂部位的内层树脂剥离,逐层揭开导线,最终在线圈背部(低压侧位置)发现短路点,短路位置位于第二层导线处,如图3所示。导体灼烧情况如图4所示,根据情况判断为匝间短路。

图2 内壁树脂开裂

图3 短路点位于第二层导线

图4 导线熔断情况

4.直接原因分析

通过解剖观察到,故障位置位于线圈内部正常绕线区域,该区域无分接无焊点,且位于内层线圈,不存在线圈在运输和操作过程中因磕碰造成故障的可能。

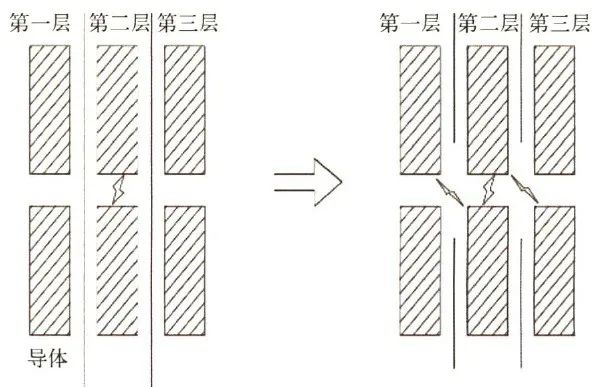

从解过程观察到,正常部位导体环氧树脂在层间和导体匝间渗透充分。短路部位出现连续五匝导体有烧蚀,其中最严重部位三匝导体完全熔断,可以确认该处是故障始发位置。由此推断引起故障的直接原因为C相高压线圈第二层导体匝间短路,形成短路电流,短路导体急速发热,烧毁层间绝缘,造成一二及二三层层间短路,如图5所示,产生的热能从线圈内壁上端部释放,导致线圈内壁上端部及相对应的低压线圈表面出现炭黑现象。

图5 层间短路示意图

5.根本原因分析

电磁线表面都覆盖有一层绝缘漆膜,两匝导线并排绕制,即使有一根导线漆膜受损,另一根导线漆膜完好,也可以耐受正常的匝间电压。而本次故障导致三匝导线有熔断的现象。

排查线圈其他工序记录,其中浇注记录显示有一个异常现象,浇注临近结束时,浇注设备出现一次冲程下料时浇注料配比异常报警,然后停止浇注检查后发现固化剂进出料密封圈破损,重新更换后完成浇注。

由此推断,这次浇注报警时,下料树脂与固化剂配比异常,刚好注入到线圈故障部位,导致该部位树脂与线材绝缘层融合性变差,长期运行,产生气穴,造成局部放电。长时间的局部放电导致了线圈内部绝缘性能缓慢下降,当绝缘性下降到达临界点时,绝缘被击穿,最终引起导体匝间短路故障,造成此次突发故障。

综上所述,本次故障的根本原因为浇筑树脂配比异常导致局部放电超标,最终造成匝间短路,变压器故障停运。

6.故障原因综合分析

在变压器制造过程中,往往在浇注工艺阶段易潜伏工艺性的局部缺陷,在变压器的出厂试验时,由于局部放电量很小,从而造成局部放电试验数据也在国标要求范围内,使变压器带隐患流入运行环节。

在变压器维护试验过程中,这些缺陷是交流耐压试验无法检测到的,局部放电试验由于场地等原因未进行,未能及时发现和消除隐患故障。

在变压器的运行过程中,人的直觉无法察觉到小的局部放电,只有借助局部放电测量仪器才能发现局部放电现象。短期内单个放电量对变压器的内部绝缘不会造成明显的影响,但长期运行,局部放电会逐步扩大,此过程产生的化合物又加速了绝缘结构损坏,形成累加效应,超过临界点,匝间绝缘被击穿发生匝间短路,形成的短路热量又损坏层间绝缘,形成层间短路,造成突发性故障。

短时的局部放电不一定造成整个通道的介质受损,但放电的电解作用使绝缘加速氧化,并腐蚀绝缘,从而降低了变压器的寿命。损坏程度取决于放电性能和放电作用下绝缘的破坏程度。变压器在长期运行过程中,内部绝缘性能逐渐下降,长期严重的局部放电累加,造成绝缘击穿。如干式变压器局部放电量严重超标,使用寿命一般在5年左右会出现内部绝缘老化而击穿导致匝间短路,有的甚至2~3年就导致匝间短路。

由于局部放电是导致变压器匝间短路的主要原因之一,因此要对局部放电引起足够的认识和重视。局部放电有多种放电类型,其中一种是发生在绝缘表面的局部放电形式,若能量较大,在绝缘体表面留下放电痕迹时,则影响变压器的寿命。还有一种是放电强度较高,发生在气穴或尖角电极上,集中在少数几点的局部放电形式腐蚀性放电,此放电能深入到绝缘纸材料的内部,造成绝缘强度下降,最终导致击穿。

由于短时感应电压试验(ACSD)是验证变压器主绝缘以及纵绝缘的耐受强度的重要方法,局部放电试验作为检测变压器内部绝缘隐形缺陷的有效手段,是用来验证变压器下是否存在超标的局部放电量的质量控制试验。因此通过ACSD附加局部放电试验可以及时发现有匝间短路隐患的变压器,从而进行预测性维修和更换。

故障处理及改进

为了能彻底地解决该次的故障并保证维修质量,变压器制造厂用新的同型号变压器更换了该台故障变压器,并对新变压器进行了严格的交接试验,试验数据符合国家标准要求。新变压器安装至今,运行状况良好。

为排除同批次生产变压器没有此类隐患故障,变压器制造厂制订了详细完整的计划,对所有同批次在运行变压器进行短时感应耐压(ASCD)和局部放电测量试验。

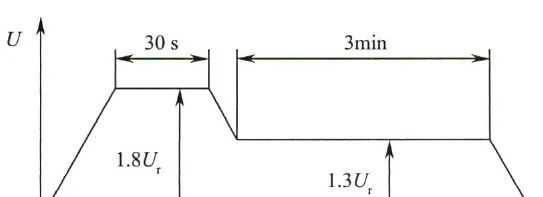

考虑到变压器已运行3年,先对变压器进行局部放电试验,当局部放电量检测值小于标准值10pC时,再进行感应耐压试验,防止先进行感应耐压试验直接将绝缘击穿。局部放电试验加压程序如图6所示(U.为额定电压10kV)。感应耐压试验按照出厂交流耐压的70%(20kV)进行。

图6 局部放电试验的施加电压程序

通过对同批次在运行变压器的局部放电进行试验,未发现局部放电量超标的变压器,排除了此故障为批次纵绝缘质量问题,保障了在运行变压器的安全稳定运行。

由于变压器内部绝缘故障的隐蔽性强,在日常的运行维护过程中,难以通过人的感觉发现,因此对在运行变压器预防性维护计划时,每6年进行局部放电量试验,便于及时发现有内部绝缘故障隐患的变压器。

后续重视干式变压器的工厂检验工作,要重点关注变压器的原材料进场检验、线圈的绕制、真空浇筑固化及装配工艺等环节的工艺记录、质量控制卡及出厂试验。发现异常,及时提出异议,避免不合格部件流入下道工序,在源头上保障变压器的产品质量。

重视干式变压器的交接试验,此为变压器投入运行前的最后一道工序,要按照GB50150一2016《电气设备交换试验标准》的试验条件严格执行,确保只有质量合格的变压器才能投入运行。

结束语

由于干式变压器内部绝缘故障(特别是匝间短路)难以被发现,一旦发生将造成配电的中断或切换,影响重要负荷的安全稳定运行。要重视变压器的厂验、交接试验及预防性试验工作,避免类似故障的发生。

免责声明

本文转自润马光能官方订阅号公众号。文章版权归原作者及原出处所有。本文提供参考并不构成任何投资及应用建议,亦不用于任何商业目的,如涉及作品内容、版权和其它问题,请及时联系我们,我们将根据著作权人的要求,立即更正或者删除有关内容。

觅特友,为您找到更多工程好友!

微信搜索小程序:觅特友